Das Thema „Qualität von Brillen und ihre Prüfung“ wird bereits seit langer Zeit in der Augenoptik intensiv diskutiert. Bereits vor mehr als 50 Jahren wurde im Jahr 1961 die auch heute gültige RAL-RG 915 „Gütebestimmungen im Augenoptikerhandwerk“ veröffentlicht. In ihr werden u.a. auch die bei der Qualitätsprüfung von montierten Brillen zu beachtenden Punkte sowie geeignete Prüfmittel beschrieben.

In den letzten 50 Jahren hat sich in der Augenoptik sehr viel verändert. Der Augenoptiker von heute ist auch nicht annähernd mit dem Augenoptiker von vor 50 Jahren vergleichbar. Neue Marktformen und Geschäftsmodelle haben sich entwickelt, das technische Know-How und die Augenoptiker-Kenntnisse und -Anforderungen sind erheblich gestiegen.

Viele Innovationen wie hochmoderne Mess- und Fertigungsmittel sowie Gläser und Materialien sind entstanden, an die damals noch niemand gedacht oder von denen niemand auch nur geträumt hätte. Videozentriersysteme, CNC-Technik, Computer, Software, Messgeräte, individuelle Gleitsichtgläser und neuartige Glas-Materialien, um nur einiges zu nennen, sind heute State-of-the-Art. Vergleichen wir nur zum Beispiel einmal einen Weco Verifier mit unserem PD-Maßstab, Abb 1. und 2.

Qualitätsprüfung

Die Qualitätsprüfung in der augenoptischen Praxis jedoch hat mit dieser Entwicklung nur sehr bedingt Schritt gehalten und ist in den wesentlichen 6Punkten auch heute noch auf dem Stand von vor 50 Jahren:

- Die Zentrierung wird manuell mit PD-Stab oder Millimeterpapier geprüft.

- Die Gravuren werden mit bloßem Auge gesucht.

- Die Oberflächen werden mit Lupen begutachtet.

- Die Schichtrisse in Gläsern bleiben unentdeckt.

- Die Glas-Transmissionsmessung von UV- und sichtbarem Licht unterbleibt.

- Achsversatz- und Parallaxemessfehler werden nicht gemessen.

Konträrer könnte der Gegensatz nicht sein. Dabei werden an moderne Gleitsichtbrillen die allerhöchsten Technik- und Kunden-Anforderungen gestellt. Die Wirtschaftlichkeit und der Erfolg des augenoptischen Betriebs hängen heute in hohem Maß von der Qualität ab.

Der nachfolgende Artikel soll die Nachteile herkömmlicher und heute weitgehend praktizierter Mess- und Prüfverfahren aufzeigen und praktische Vorschläge und Ansätze zur Verbesserung der Methodik aufzeigen.

5 Arbeitsschritte

Anhand des Beispiels der heute in 5 völlig voneinander unabhängigen Arbeitsschritten von den meisten Augenoptikern durchgeführten Zentrierprüfung von Brillen mit Gleitsichtgläsern kann dies am besten veranschaulicht werden

1. Suchen und Identifizieren der Gravur

Zuerst versucht der Augenoptiker sicher zu bestimmen, ob es zu der Gravur herstellerspezifische Sondernormen oder Angaben wie Mindesteinschleifhöhen gibt.

Hierbei hält der Augenoptiker das Glas gegen irgendeine Lichtquelle und versucht die Gravur zu erkennen.

Die häufigsten Fehler sind, dass ein falsches Glas identifiziert und die Mindesteinschleifhöhe nicht korrekt bestimmt werden.

2. Anzeichnen der Gravur

Hierbei hält der Augenoptiker das Glas gegen eine Lichtquelle und markiert die Gravur per Hand.

Die größte Fehlerquelle ist hierbei die ungenaue manuelle Markierung der Gravur.

Bereits 1–2 mm Differenz haben große Auswirkungen auf die spätere Qualität.

3. Ausrichtung der Brille auf der Schablone des Glasherstellers

Der Augenoptiker richtet das Glas manuell auf der Schablone aus, siehe Abbildung 3..

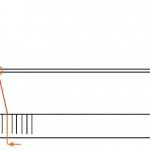

Die beiden größten Fehlerquellen sind Projektionsfehler.

- 1. Projektionsfehler sind Abweichungen, die durch die optischen bzw. prismatischen Wirkungen der Brillengläser entstehen.

- 2. Parallaxefehler sind Abweichungen, bei dem sich allein durch Kopfbewegung das Zentrierergebnis ändert, siehe Abbildung 4.

Anm. des Autors: „Der Parallaxenfehler (auch: Parallaxefehler) ist ein Beobachtungsfehler, der entsteht, wenn man zwei hintereinander liegende Gegenstände betrachtet und dabei den Ausgangspunkt ändert, so dass sich eine scheinbare Verschiebung der Gegenstände ergibt – die sogenannte Parallaxe, die aber nur durch die verschiedenen Blickwinkel vorgespiegelt wird.“, Quelle: Wikipedia

4. Anzeichnen des Zentrierkreuzes

Die häufigsten Fehlerquellen in diesem Arbeitsgang sind Parallaxefehler, Markierungsfehler, Verrutschen („ein Glas verzeiht keinen Ausrutscher“), siehe Abbildung 5,

- 1. Parallaxefehler (s.o.).

- 2. Markierungsfehler. Die ungenaue manuelle Markierung des Zentrierkreuzes führt zu Folgefehlern bei dem sog. Einschleifen der Gläser.

- 3. Verrutschen der Schablone. Schon sehr leichte Verschiebungen führen zu fehlerhaften Markierungen und damit zu falschen Anzeichnungen.

- 5. Messen des Zentrierkreuz-Abstandes

Die Haupt-Fehlerquellen sind Parallaxefehler, „gebogener“ PD-Stab, Verrutschen der Brille, Ablesefehler, siehe Abbildung 6.

- 1. Parallaxefehler (s.o.)

- 2. „gebogener“ PD-Stab und damit fehlerhafte Abstandsmessung, siehe Abbildung 7.

- 3. Verrutschen der Brille in Horizontale und/oder Vertikale

- 4. Ablesefehler der Ergebnisse auf dem PD-Stab

Fehler überlagern sich

Diese einzelnen Mess-Ungenauigkeiten überlagern und addieren sich. Da die Fehlerwahrscheinlichkeit der einzelnen Fehlerursachen stochastisch unabhängig ist, wirken sie sich im Ergebnis als Fehlerkette gravierend auf die Qualität der Brille aus.

Zeitgemäß ist nur ein Prüfverfahren, welches die oben beschriebenen Fehlerquellen konsequent vermeidet und den Anforderungen an eine exakte Zentrierprüfung von modernen Gleitsichtbrillen entspricht.

Dies kann nur erreicht werden durch

- die Messung an einer dauerhaften, unveränderlichen und genormten Position, der Gravur

- die Vermeidung von Parallaxefehlern

- den Ausschluss von Projektionsfehlern

- die Eliminierung des Einflusses der optischen Wirkung des Glases auf das Ergebnis

- die Prävention von Verrutschen

- die Verringerung von Ablesefehlern

- die sog. direkte Messung in einem Arbeitsgang ohne eine Verkettung von unterschiedlichen Fehlerquellen

Wie kann ich als Augenoptiker mit Präzision die Qualität der Korrektionsbrille schnell, einfach und wirtschaftlich prüfen?

- sowohl im neuen Zustand in der Werkstatt als auch im gebrauchten Zustand im Verkaufsraum?

- möglichst in einem einzigen Arbeitsvorgang mit aufeinander abgestimmten Einzelschritten?

- mit wiederholbaren, reproduzierbaren Messergebnissen?

- mit verwertbaren Ergebnissen, die eine Verbesserung ermöglichen?

- und das alles in nicht mehr als 5 Minuten?

Erkennen und Identifizieren der Gravuren

Zunächst einmal ist das Erkennen und Identifizieren der Gravuren von elementarer Bedeutung,

weil:

- jede Gravur herstellerspezifisch ist

- Gravuren sich ähneln und man sie schnell verwechseln kann

- die Stempelung bei Kundenbrillen nicht mehr vorhanden ist

- Herstellerspezifische Symbole oftmals besondere Bedeutungen haben

- man anhand einer Gravur die Qualität und das Preisniveau eines Glases bestimmen kann

Als hilfreiches Standard-Nachschlagewerk hat sich der Gravurenfinder von Lumos, der über 2.200 Gravuren katalogisiert, bewährt. Dabei handelt es sich um ein Verzeichnis, der in der deutschsprachigen Region in Europa meist-verwendeten Gravuren aller namhaften Glashersteller.

Die Zentrierung der Gläser muss durch Messung der Lage der Gravuren erfolgen,

weil:

- es auch heute noch herstellungsbedingte Abweichungen zwischen Gravur und Stempel gibt

- ein präzises manuelles Anzeichnen der Gravuren sehr schwierig ist

- nur auf diese Weise die Zentrierdaten exakt ermittelt werden können.

Die Verwendung einer Skala, die das direkte Ablesen der Einzel-PD aus der Gravurlage erlaubt, ist unabdingbar,

weil:

- die „nasale“ und „temporale“ Gravur zur Pupillendistanz- (PD-) Bestimmung verwendet werden kann.

- die Position der Gravur an einer der beiden Gleitsicht-Skalen `PD/2´ beträgt.

- auch die Höhe des Zentrierpunktes danach einfach ermittelt werden kann (die Messwerte sind unabhängig von der Glasstärke).

Die Berechnung der herstellerspezifischen Einschleifhöhe bezüglich des Fassungsrands muss mit einer speziellen Skala anhand der einfachen LM-Formel erfolgen,

weil:

- nur auf diese Weise die exakte Einschleifhöhe ermittelt werden kann.

- alle anderen Verfahren das Messergebnis verfälschen.

Dabei ist die abgelesene Höhe

+ herstellerabhängiger vertikaler Abstand zwischen Gravur und Zentrierkreuz

= eingeschliffene Höhe bezüglich Fassungsrand (Abb. 8)

Das Anzeichnen des Fernbezugspunktes direkt über die Gravurlage ist vorteilhaft,

weil:

- so Übertragungsfehler vermieden werden können.

- keine herstellerspezifischen Schablonen mehr benötigt werden.

Wie:

- Die Brillengläser werden von hinten an eine Skala gelegt.

- Die Ausrichtung erfolgt anhand der Gravuren und der Skala.

- Das Anzeichnen erfolgt durch die Bohröffnungen in der Skalenplatte.

Sie werden vielleicht spontan sagen: „Das ist aber aufwendig.“ oder „Das klingt kompliziert!“. In der Tat ist es das jedoch gerade nicht. Es handelt sich dabei vielmehr um eine alte Angewohnheit, die man ablegen und ein neues Verfahren an das man sich gewöhnen und welches man annehmen muss.

Nur durch den Ausschluss von Parallaxe- und anderen Messfehlern sowie durch die Messgenauigkeit sind konstante, wiederholbare Prüfbedingungen möglich – was wiederum eine Grundvoraussetzung für eine vollumfängliche Qualitätssicherung ist.

Ein für den Augenoptiker geeignetes Gerät für die Messung und umfassende Qualitätsprüfung von Brillen sollte daher die folgenden 7 Funktionen umfassen:

- Gravurerkennung

- Gravuridentifikation

- Zentrierprüfung

- Zentrierpunktanzeichnung

- Oberflächenscreening

- Schichtrisserkennung

- Spannungsprüfung

Der 2. Teil mit den Schwerpunktthemenkreisen Oberflächenscreening, Schichtrisserkennung, Spannungsprüfung und Gravurendatenbank wird in der November-Ausgabe veröffentlicht.

Autor: Thomas Möllers, LUMOS Optics AG

Teilen: