Es gibt sie, die Titanbrillenfassung – aus Runddraht gebogen – ohne eine Fügestelle durch Löten oder Schweißen. Aber nicht jeder mag sie. Deshalb sahen sich die japanischen Entwickler der Titanbrillen genötigt, auch geeignete Fügeverfahren zu erarbeiten und zu erproben.

Bereitete schon die Einzelteilfertigung durch Reduzieren, Prägen, Wickeln, Biegen, Schleifen und Polieren Schwierigkeiten, so erwies sich das Fügen als ernstes Problem. Bekannte Lote, Flussmittel und Erwärmungsverfahren waren wenig geeignet oder untauglich. Das bedeutete auch, vorhandene Produktionsanlagen wie Pressen, Wickel- und Biegeautomaten, Glühöfen, Lötstationen mindestens dem Werkstoff anzupassen, wenn nicht gar neu zu entwickeln.

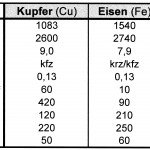

Mit Blick auf Tabelle 4 wird verständlich, dass Titan mit seiner hohen Schmelztemperatur, der sehr niedrigen elektrischen Leitfähigkeit und der geringen Wärmeleitfähigkeit im Vergleich zu den konventionellen Grundmetallen der Brillenfassungswerkstoffe Sonderverfahren erforderlich machte. Stuft man die metallischen Fassungswerkstoffe hinsichtlich ihrer Löteignung von gut nach schlecht in drei Kategorien ein, so gehören die Kupfer- und Nickellegierungen in Kategorie 1, Chrom-Nickel-Stähle in 2, und Titan findet sich in Kategorie 3 wieder.

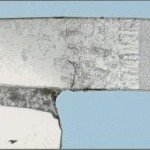

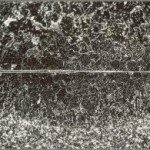

Als man das Titanlöten im Griff zu haben glaubte, die Fassungsfertigung auf vollen Touren lief und die Brillenkunden sich von den guten Trageeigenschaften überzeugt hatten, zeigte sich Titan nachtragend. Für gut befundene Titanbrillen brachen nach längerer Tragedauer unvermittelt meist an den Augenrändern neben den Lötstellen. War es schleichendes Siechtum (auch Metalle altern und werden krank) oder wurden nicht alle Besonderheiten hinreichend beachtet? Bild 10 zeigt eine Schließblock-Augenrand-Lötung mit Anriss vom Ende der Lötnaht ausgehend in den Rand. An den Außenseiten ist die galvanische Beschichtung zu erkennen, die an vielen Stellen senkrecht bis auf die Titanoberfläche gebrochen ist. Möglicherweise war eine solche Bruchstelle Startpunkt für den Anriss. Das ursprünglich feinkörnige verfestigte Gefüge des Augenrands ist im Lötbereich total vergröbert. Auffallend ist außerdem die enorm breite Lötnaht. Der eigentliche Bruch dieser Fassung erfolgte typischerweise am Augenrand neben der Brückenlötung. Was kann alles Ursache für diese unvorhersehbaren Spätschäden an Titanfassungen gewesen sein? War es die á-â-Umwandlung beim Aufheizen und Abkühlen, oder die Bildung versprödender intermetallischer Verbindungen, oder die Rissanfälligkeit beim Biegen infolge der hexagonalen Gitterstruktur, oder…? Worauf muss man beim Fügen nun achten?

Man nehme ein Eutektikum

Der griechische Gelehrte Archimedes soll einmal großspurig behauptet haben: „Gib mir einen festen Punkt außerhalb der Erde, und ich werde die Welt aus den Angeln heben“. Analog behaupten großspurige Metallkundler: Gebt uns zwei Metallteile mit absolut sauberen Oberflächen, und wir fügen sie ohne Hilfsstoffe fest zusammen. Beide Behauptungen sind gedankliche Wunschvorstellungen – nicht realisierbar. Ohne der Definition des Lötens nach DIN 8505 widersprechen zu wollen, soll hier das Löten zum stoffschlüssigen Fügen von Titanbrillenteilen unter metallkundlichen Gesichtspunkten als Legieren durch Diffusion betrachtet werden. Voraussetzungen zum Löten sind eine geeignete Lotlegierung mit einer Arbeitstemperatur unterhalb der Anschmelztemperaturen der Fügepartner, ein Salzgemisch als Flussmittel, das die Metalloberflächen oxidfrei macht und hält sowie ein Erwärmungsverfahren zum Aufschmelzen des Lots.

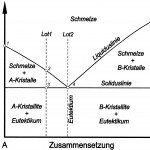

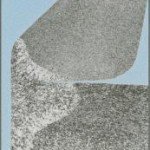

Silberlote, mit denen bei Neusilber feste Lötverbindungen erreichbar sind, wurden anfänglich auch zum Titanlöten probiert, jedoch mit geringem Erfolg. Bindefestigkeiten <200 MPa mit der Gefahr der Bildung intermetallischer Verbindungen sind für Brillenfassungen zu gering. Das liegt u.a. darin begründet, dass die maximale Arbeitstemperatur von 850°C bei Silberloten gemessen am hohen Titanschmelzpunkt nur eine relativ niedrige Diffusionstemperatur für das Einwandern der Legierungselemente ergibt. Für das Titanlöten galt es ein Lot zu finden, das eine Arbeitstemperatur deutlich unterhalb 1660°C hat, möglichst noch unterhalb der á-â-Umwandlungstemperatur bleibt und keine versprödenden intermetallischen Verbindungen bildet. Außerdem sollte das Lot gut benetzen und fließen. Takeuchi und Mitarbeiter haben ab 1965 noch vor dem Titaneinsatz als Brillenfassungswerkstoff in Japan eine systematische Lotentwicklung betrieben [21]. Unter Zuhilfenahme bekannter Zustandsdiagramme suchten sie nach geeigneten Legierungselementen. Aus Zustandsdiagrammen kann man die Art der entstehenden Legierungen mit ihrem Schmelz- und Erstarrungsverhalten sowie das entstehende Gefüge ablesen. Bild 11 gibt ein schematisiertes Zustandsdiagramm für zwei Metalle A und B wieder, die im flüssigen Zustand in jeder Zusammensetzung völlig mit einander mischbar sind, im festen Zustand aber keine gegenseitige Löslichkeit aufweisen. Die Schmelztemperaturen der Reinmetalle sind die Punkte 1 und 5. Alle denkbaren Legierungen aus A und B beginnen entlang der V-förmigen Liquiduslinie zu erstarren. Die weitaus meisten Legierungen durchlaufen ein Erstarrungsintervall (Punkte 2 und 3 für Lot 1) und sind unterhalb der waagerechten Soliduslinie fest. Nur eine einzige Zusammensetzung hat keinen Erstarrungsbereich, aber den absolut niedrigsten Schmelz- bzw. Erstarrungspunkt 4 (Lot 2). Sie bildet ein meist lamellares Gefüge aus Körnern abwechselnd dünner Platten von A und B. Dieses fein gebaute Gefüge heißt Eutektikum (griech. das Feingebaute). Und nach solchen Eutektika, gebildet aus Titan und möglichen Legierungspartnern, hielt Tekeuchi Ausschau. Er entschied sich für die Eutektika Titan-Kupfer (955°C) und Titan-Nickel (942°C), die als Dreistofflegierung Ti-Cu-Ni bestimmter Zusammensetzung schon bei 910°C schmilzt. Zwei Probleme bereiteten Schwierigkeiten: 1. Eutektische Legierungen sind wenig duktil und daher brüchig. Aus ihnen lassen sich keine Drähte, Stäbe oder Bänder als praktische Lotformen herstellen. 2. Titan bildet mit Kupfer 7 und mit Nickel 3 mögliche intermetallische Verbindungen. Um doch zu einer brauchbaren Lotform zu kommen, wandten die japanischen Entwickler einen Trick an. Kupfer und Nickel sind wegen ihrer gut nachbarlichen Beziehungen im Periodensystem der Elemente in jedem Verhältnis mit einander misch- und sehr gut kalt verformbar. Aus diesen Elementen wurde eine Legierung CuNi50 erschmolzen und zu einem dünnen Blech ausgewalzt. Dieses Blech wurde zwischen zwei dünne Titanbleche gelegt und durch Kaltwalzplattieren zu einem festen Werkstoffverbund gefügt.

Hier ließ sich das oben geschilderte Wunschfügen ohne Hilfsstoffe realisieren. Beim Walzen entstehen aus einem gegebenen Volumen mit gegebener Oberfläche, die vorher peinlichst gereinigt wurde, aus dem Materialinnern heraus neue, atomar saubere Oberflächen. Durch den Walzdruck verschweißen die Einzelbleche fest mit einander. Die Blechdicken wurden vor dem Walzplattieren so auf einander abgestimmt, dass die Verbundenddicke von ca. 0,1mm genau die eutektische Zusammensetzung ergab. Dieses Material lässt sich schneiden, rollen, biegen, stanzen, d.h. zu beliebigen Lotplättchen portionieren. Erst beim Aufschmelzen des Plättchens im Lötspalt bildet sich durch Legieren das eutektische Lot, das dann seinerseits mit den zu fügenden Brillenteilen eine Legierung an der Oberfläche eingeht. Je nach angewandtem Erwärmungsverfahren dringen die Legierungselemente Kupfer und/oder Nickel entlang der Korngrenzen oder über Leerstellen im Gitter durch Diffusion in die Fügepartner ein und bilden damit die stoffschlüssige Verbindung.

Titanlöten ist Hochtemperaturlöten >900°C unter Sauerstoffausschluss [22, 23]. Für Brillenfassungen erfolgt das unter Argon-Schutzgas hoher Reinheit und mit niedrigem Taupunkt, weil es für Titan kein brauchbares Flussmittel gibt. Das setzt auch voraus, dass die Titanteile fett- und oxidfrei sind. Dazu sollten sie unmittelbar vorher gebeizt werden.

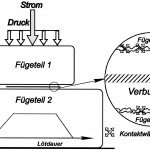

Welches Erwärmungsverfahren ist nun für Titan zweckmäßig? Während die traditionellen Brillenwerkstoffe sehr gute bis gute Strom- und Wärmeleiter sind, sieht es damit bei Titan vergleichsweise schlecht aus (vgl. Tab. 4). Beim üblichen induktiven Löten erfolgt der kontaktlose Energieeintrag von außen in die Fügezone. Die Erwärmung durch induzierte Wirbelströme beginnt ebenfalls außen, und die Wärme wird dann ins Innere zum Lötspalt geleitet. Dort muss sie mindestens die Arbeitstemperatur des Lots erreichen. Das bedeutet jedoch bei einem Metall mit schlechter Wärmeleitfähigkeit und hoher Lotarbeitstemperatur, dass die Außenpartien infolge des Temperaturgradienten stark überhitzt werden und viele unerwünschte Vorgänge ablaufen (Rekristallisation verfestigter Gefüge, Grobkornbildung, Anschmelzungen, Verzug u.a.). Deshalb ist induktives Löten für Titan denkbar ungünstig. Flammenlöten scheidet ebenfalls aus. Günstiger ist Löten durch Widerstandserwärmung. Durch zwei Kupferelektroden, die die zu verbindenden Brillenteile formschlüssig aufnehmen, wird ein zeitlich regelbarer hoher Strom geschickt, der an Strombrücken des Lotplättchens mit dem Fügeteil beginnend die Wärme am Nutzort erzeugt. Dabei werden die Außenpartien infolge der schlechten Wärmeleitfähigkeit weitgehend geschont. Im Bild 12 sind diese Verhältnisse zusammen mit einem zeitlichen Lötverlauf skizziert.

Einen weiteren Fortschritt in der Titan-Hochtemperatur-Löttechnologie hat der Einsatz amorpher Lotfolien gebracht [24]. Was sind amorphe Lotfolien? Amorph heißt kristalllos, also eine Atomanordnung im festen Zustand ohne Gitterfernordnung. Typische amorphe Feststoffe sind Gläser. Deshalb werden amorphe Metalle auch als metallische Gläser bezeichnet. Es sind stark unterkühlte Schmelzen. Kann man nicht eutektische Legierungen in diesem besonderen Zustand herstellen? Tatsächlich gelingt es mit Hilfe einer aufwändigen Schmelzspinntechnologie dünne, relativ schmale Folien beinahe beliebiger Legierungszusammensetzung zu gießen. Diese Folien sind bieg-, schneid- und stanzbar, so dass im Gegensatz zu den Verbundfolien besonders schmale Lötspalte erzielbar sind, wie Bild 13 im Vergleich zu Bild 10 verdeutlicht. Torsionsprüfungen an Träger-Pin-Proben aus Reintitan, die mit einer 40µm starken amorphen CuTi30-Lotfolie gelötet wurden, ergaben Festigkeitswerte von 360Ncm, während die Torsionsfestigkeit des Halbzeugs bis zum Anriss nur 340Ncm betrug.

Dass Lötverbindungen an Titanbrillenfassungen kritisch zu bewerten sind, soll mit Bild 14 belegt werden. An einem metallographischen Längsschliff durch Backe mit Schließblock und Augenrand sind vom Augenrand ausgehend über die Lötnaht zum Schließblock hin Mikroeindruck-Härtewerte gemessen und über den Weg aufgetragen worden. Auffallend ist neben dem Härteunterschied zwischen Augenrand und Schließblock der stark überhöhte Wert in der Lötnaht, die mit 90µm Breite nicht gerade schmal ist. Beim Richten einer Brillenfassung muss in jedem Fall eine Biegeverformung in der Lötnaht vermieden werden – die Fassung könnte mit Brechen antworten.

Der Laser bringt es auf den Punkt

Im gleichen Bild 14 ist der Härte-Weg-Verlauf Backe – Scharnierteil über einer Schweißnaht eingezeichnet. Die Naht ist deutlich schmaler, und beidseitig angrenzend ist keine Gefügeerweichung feststellbar. Außerdem fehlt der beängstigende überhöhte Härtewert in der Naht. Falls Schweißen vorteilhafter ist, warum wird nicht generell geschweißt?

Im Unterschied zum Löten werden beim Schweißen beide Fügepartner oberflächlich zum Schmelzen gebracht. Die Teilschmelzen vermischen sich mit einander, und nach dem Erstarren liegt eine feste, stoffschlüssige Verbindung mit Gussstruktur vor. Wird die Schmelzwärme von außen eingebracht und passen die Fügeteile nicht gut zusammen, dann wird ein artgleicher Zusatzwerkstoff mit eingeschmolzen.

Schweißnähte sind von außen als solche deutlich zu erkennen, während Lötungen äußerlich unsichtbar sind und in ihrem Auslauf ansprechende Hohlkehlen bilden. Dies ist in der Brillen- und Schmuckindustrie nicht zu unterschätzen. Kann man Schweißnähte auch verstecken? Man kann! Von den zahlreichen Erwärmungsmöglichkeiten, die es in der Schweißtechnik auch für Titan gibt [25, 26], bietet sich das bereits für das Löten als vorteilhaft erkannte elektrische Widerstandserwärmen von innen heraus an. Hierbei erweisen sich die niedrige elektrische Leitfähigkeit und die schlechte Wärmeleitfähigkeit geradezu als ideale Gegebenheiten. Eine Schwierigkeit muss jedoch ausgeräumt werden. Bild 12 veranschaulicht, dass der Stromübergang und damit der Schmelzvorgang an zufälligen Kontaktstellen erfolgt. Dem Strom muss deshalb ein definierter Weg vorgegeben werden. Das erreicht man mit einem so genannten Buckel an der Kontaktfläche eines der beiden Fügepartner. So besitzen Schweißscharniere in der Fußmitte einen pontonförmigen Buckel, der das Schmelzvolumen und die Schmelzstelle vorgibt. Damit die Form der Bauteile beim Erwärmungsvorgang gewahrt bleibt, müssen die Fügepartner formschlüssig in gut leitfähige, wassergekühlte Elektroden aufgenommen werden. Die Schweißanlagen müssen einen regelbaren hohen Konstantstrom bei möglichst kurzen Schweißzeiten aufbringen. In der Regel wird mit rampenförmigem Gleichstromverlauf bei gleichzeitigem Druckaufbau geschweißt. Während beim Löten einige hundert Ampere etwa 10s lang fließen, dauert der Schweißvorgang mit einigen tausend Ampere nur 0,6s.

Da der Schweißprozess schlagartig erfolgt, und die Druckwelle die Luft aus der Schmelzzone austreibt, kann möglicherweise auf eine Schutzgasatmosphäre verzichtet werden. Um beim Abkühlen jedoch oxidfreie Oberflächen zu gewährleisten, ist eine Argonspülung sinnvoll. Nicht verzichten darf man auf eine Reinigung der Oberfläche von Schmutz und Fett (auch Handschweiß) und ein Abbeizen der Oxidschicht unmittelbar vor dem Schweißen. Titan ist nämlich fähig, sein eigenes Oxid in der Schmelze zu lösen und damit die Schweißnaht aufzuhärten und zu verspröden. Bei experimentell ermittelten optimalen Schweißparametern gelingen dann unsichtbare, feste Schweißverbindungen.

Dass nicht jede Schweißung gelingt, belegt Bild 15. Bei einer Scharnierschweißung ist das Buckelmaterial infolge unzureichendem Energieeintrag nur teigig erweicht – eine „kalte“ Schweißung also. Solche Mängel sind visuell leider nicht feststellbar.

Ein nicht zu unterschätzender Nachteil beim Löten und Schweißen mit elektrischer Wider-standserwärmung ist die Druckbeaufschlagung bis zum Erreichen der Höchsttemperatur. Dabei erweichen die Fügeteile und es erfolgt eine unerwünschte „Warmverformung“, die auch die Formelektroden in Mitleidenschaft zieht.

Diesen Mangel behebt der Laserstrahl. Mit dem Einsatz höher fester Beta-Titanlegierungen wurde es möglich, die Querschnittsgrößen der Brillenteile zu verringern und zierlichere Brücken, Backen und Bügel mit weiterer Gewichtsminderung zu konstruieren. Damit geht die Entwicklung von vornehmlich Prägeteilen aus Runddraht in Richtung Schnitt- und Biegeteile aus Feinblech und dünneren Drähten. Geeignete Schneid- und Schweißlaser unterstützen diesen Trend.

Die Einkopplung der Strahlungsenergie in die Brillenteile erfolgt über örtliche Absorption und Wandlung in Wärmeenergie, die die getroffene Stelle augenblicklich zum Schmelzen und wenn erforderlich, auch zum Verdampfen bringt. Der Laserstrahl ist bis auf 20µm fein fokussierbar und energiereich (106W/cm²).

In der Brillenindustrie wird mit gepulstem Festkörperlaser (Nd:YAG-Einkristall) im Bereich 50 … 300W Strahlleistung gearbeitet. Die zu fügenden Teile müssen spaltfrei in einer Vorrichtung aneinander gedrückt werden. Beim Längsschweißen werden sich überlappende Schweißpunkte gesetzt, die eine schuppige Naht erzeugen. Durch oberflächliches zweites Anschmelzen im Rücklauf kann die Schuppung geglättet werden. Da die Laserschweißung nur außen möglich ist, ist ein „Verstecken“ schwierig.

Brillenteile sind an den Fügestellen selten formschlüssig. Würde man z.B. eine Brücke von hinten an den Augenrand anschweißen wollen, um die Naht zu verdecken, dann entsteht mit dem gerundeten Randprofil ein keilförmiger Spalt, den die gebildete Schmelze nicht ausfüllen kann, Bild 16. In diesem Spalt sammeln sich mit Vorliebe nachfolgende Behandlungsstoffe wie Poliermittel, Abrieb, Flüssigkeiten u.a. an, die schlecht bis gar nicht entfernbar sind. Außerdem wirkt der Spalt als Anriss für einen Bruch, Bild 17. Erst wenn beidseitig durchgeschweißt wird, entsteht eine feste Schweißverbindung, Bild 18 – sogar mit Hohlkehle.

Diese Verhältnisse zeigen deutlich, dass Brillenteile laserschweißgerecht konstruiert sein müssen. Selbstverständlich ist Schutzgasanwendung erforderlich. Die Naht dankt es mit glänzendem Aussehen, der wahren Titanfarbe. Dr. H. Waschull

(Sämtliche Untersuchungen wurden bei DuRa in Rathenow durchgeführt.)

- 1. Takeuchi, Y. u.a.: Eutektische Titan- und Zirkonium-Lote; Metall 22 (1968) 1, S. 8 -15

- 2. Norris, B.: The Development of Titanium Brazing Technologies (Entwicklung der Titan-Hartlöt-Technologien); Proceedings of the Sixth International Conference on Titanium; Published by les éditions de physiqueVol. 3 (1988) p. 1209-1213

- 3. Lugscheider, E. u.a.: Eigenschaften hart- und hochtemperaturgelöteter Titanverbindungen Schweißen u. Schneiden 47 (1995) 3, S. 197-205

- 4. Steffens, H,-D.; Degelmann, E.: Vereinfachtes Hochtemperaturlötverfahren für Titanwerkstoffe mit Hilfe eines amorphen Lotes; Schweißen u. Schneiden 42 (1990) 5, S. 217-220

- 5. Wuich, W.: Kleben, Löten und Schweißen von Titan; Metall 48 (1994) 10, S. 801-806

- 6. [Brune, E.: Besonderheiten beim Titan-SchweißenTechnica, Rupperswil 25/26 (2000) S. 50-55

Teilen: