Wenn ein Mensch gut 30 Jahre lang in der feinmechanisch-optischen Industrie gearbeitet und sich speziell mit Metallographie, insbesondere der präparativen Metallographie, beschäftigt hat , dann kann man sicherlich von einem absoluten Spezialisten sprechen. Dr.-Ing. Horst Waschull aus Rathenow ist ein solcher Experte und wunderte, ja ärgerte sich bei Messebesuchen und beim Studium von Fachzeitschriften immer über das nur spärlich verbreitete Wissen über den Werkstoff Titan. Damit ist jetzt Schluss: In einer Kurzserie schreibt der Spezialist exklusiv für das Magazin „DER AUGENOPTIKER“ alles, was man über Titan wissen muss.

Zweimal geboren – und vergessen

Noch bevor der Rathenower Pfarrer Johann H.A. Duncker im Jahr 1801 mit Hilfe seiner patentierten Vielschleifmaschine industriemäßig Brillengläser zu fertigen begann, entdeckte der chemieinteressierte englische Pfarrer William Gregor 1790 in der Grafschaft Cornwall einen magnetischen Sand, der ein bis dahin unbekanntes Element enthielt. Nach der Fundstätte Menaccan benannte er das neue Element Menachine, später Menaccanite.

Wie so oft zu jener Zeit drang die Kunde von dieser Entdeckung trotz einer deutschsprachigen Veröffentlichung aus dem Jahr 1791 nicht bis zu Martin H. Klap-roth nach Berlin. Klaproth, in Wernigerode am Harz geboren, arbeitete sich vom Apothekerlehrling bis zum Chemieprofessor empor. Er war leidenschaftlicher Analytiker und untersuchte zahlreiche ihn interessierende Minerale aus aller Welt. So fand er 1792 im ungarischen roten Schörl ein neues Element, zu dem er schrieb: “Ich entlehne den Namen von den Ursöhnen der Erde, den Titanen, und benenne dieses neue Metallgeschlecht Titanium.“ Klaproth ist Entdecker bzw. Mitentdecker weiterer Elemente wie Uranium, Zirkonium, Strontium, Chromium, Tellurium, Cerium und Beryllium und ergänzte die bis dahin noch ungeordnete Schar der chemischen Elemente erheblich.

Gregors Menaccanite und Klap-roths Titanium waren also ein und dasselbe. Der englische Sand heißt heute Ilmenit und der ungarische Schörl Rutil. Beide bilden die wichtigsten Titanerze.

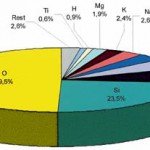

Dass Titanium nicht zu den seltenen Elementen zählt, zeigt Bild 1. Es ist nach den Grundmetallen Aluminium, Eisen, Magnesium, die je eine eigene Werkstoffgruppe bilden, das vierthäufigste Metall. Dabei lässt es so bekannte und wichtige Elemente wie Kupfer, Zink, Nickel und Chrom weit hinter sich. Das Interesse an diesem Element war aber gering, bereitete seine Reindarstellung doch erhebliche Schwierigkeiten. Dem zufolge konnten auch seine Eigenschaften nicht ermittelt und beschrieben werden. Es geriet in Vergessenheit und verfiel in einen 150-jährigen Dornröschenschlaf.

Titanischer Befreiungskampf

In der Folgezeit gab es immer wieder neugierige Naturforscher und später auch Techniker, die sich für das Titanium interessierten. Während sich Eisen- oder Kupfererze nach seit Jahrhunderten bekannten und relativ einfachen Verfahren metallurgisch zu Reinmetallen erschmelzen ließen, weigerte sich Titanium – oder kurz Titan – hartnäckig und lange erfolgreich gegen eine Befreiung von seinen Begleitern, insbesondere vom Sauerstoff. Erst mit einem Trick gelang es in der 1. Hälfte des 20. Jahrhunderts großtechnisch metallisches Titan wirtschaftlich herzustellen. Dazu wurde das aufbereitete und angereicherte Titandioxid (TiO2) – Ausgangsprodukt der Titanherstellung – mit gasförmigem Chlor (Cl2) in Titantetrachlorid (TiCl4) umgewandelt. Anschließend entriss in einem thermischen Prozess hoch reaktives metallisches Magnesium dem Titantetrachlorid das Chlor wieder, das in den Prozess zurück geführt wurde. Auf diese Weise entstand der so genannte Titanschwamm, ein grobkrümeliges, noch verunreinigtes Zwischenprodukt, das dem Titan noch gar nicht ähnlich sieht.

Das vorher nach anderen Verfahren im Labormaßstab gewonnene metallische Titan enthielt immer noch je nach verwendeten Ausgangsstoffen, Reduktionsmitteln und Tiegelmaterialien zu viele Verunreinigungen und war dadurch hart und spröde. Auch bis zu Reinheitsgraden von 99% änderte sich daran nicht viel. Deshalb kam es in den Ruf, für praktische Anwendungen unbrauchbar zu sein.

Titan besaß jedoch andere herausragende Eigenschaften, die die Werkstoffforscher nicht ermüden ließen, an der Reindarstellung weiter zu arbeiten. Schließlich gelang der Nachweis, dass auch Titan duktil und damit umformbar sein kann – eine wesentliche Voraussetzung für einen Praxiseinsatz. Seine geringe Dichte (etwa halb so schwer wie Kupfer oder Eisen) und hohe Festigkeit, die einen Vergleich mit vielen Stählen nicht zu scheuen braucht, führten letztendlich zum Erfolg.

Zuerst griff das Militärwesen im Bereich Luftfahrt in den USA und der UdSSR Besitz vom neuen Werkstoff. Nach dem 2. Weltkrieg setzte dann eine stürmische Werkstoffentwicklung für viele Sonderanwendungen in der Raumfahrt, dem Chemieanlagenbau, der Energieerzeugung, der Tiefbohr- und Meerestechnik, der Medizintechnik und seit etwa 20 Jahren auch für Konsumgüter ein [1].

Titan ist deutlich teurer als die bekannten Konstruktionswerkstoffe auf Eisen- (Stähle), Kupfer- (Messing, Bronce) und Aluminiumbasis. Teuer ist jedoch relativ, und der Titaneinsatz „rechnet sich“, wenn die Anforderungen nur vom Titan erfüllt werden können, die Erzeugnislebensdauer nach Titan verlangt oder wie sich in der medizinischen Prothetik Titan und Mensch hervorragend miteinander vertragen. Titan wird vorerst kein Massenwerkstoff werden, ein „Edelwerkstoff“ ist er aber allemal heute schon.

Japaner hatten die Idee

Neben vielen anderen Ländern verfügt Japan über Titanvorkommen und eine leistungsfähige Stahlindustrie, mit deren verfügbaren Anlagen (Vakuum- schmelzöfen, Schmiedepressen, Walzwerke) eine Titanproduktion aufgenommen und Halbzeuge wie Bleche, Bänder, Rohre, Drähte, Schmiede- und Gussteile hergestellt werden konnten.

Auf einer Optikermesse in Fukui City wurde 1982 die erste Titanbrillenfassung der Welt vorgestellt. Die Idee dazu wurde aber bereits zehn Jahre zuvor geboren [2].

Man muss bedenken, dass für eine Fassungsfertigung außer Runddrähten zum Prägen von Brillenteilen Sonderprofile für Scharniere und Schließblöcke sowie Randdrähte, Schutzgas-Wärmebehandlungsanlagen, Beiz-, Füge-, Schleif-, Polier- und Beschichtungstechnologien bereit zu stellen bzw. zu erarbeiten waren. Seit 1986 hält Japan den 1. Platz in der Welt für Metallbrillenfassungen mit seinerzeit 30 bis 40 Millionen Fassungen, davon circa zehn bis zwölf Millionen Titanfassungen. Gleichzeitig setzte eine Erfindungswelle für neue Werkstoffe, Werkstoffverbunde, Lote und Sondertechnologien ein, die durch Patente geschützt werden sollten.

Fassungswerkstoff war anfänglich Reintitan. Die Brillenteile wurden geprägt und durch Hartlöten gefügt. Titanbrillenfassungen haben hervorragende Trageeigenschaften. Sie sind leicht, hochfest, elastisch, korrosionsbeständig und außerordentlich körperverträglich. Titan besitzt andererseits problematische Be- und Verarbeitungseigenschaften, die später so manche Brillenfabrik das Fürchten lehrte.

Reichlich Lehrgeld musste beim Löten gezahlt werden. Verkaufte Fassungen brachen nach längerem Tragen der Brille unvermittelt besonders im Augenrandbereich nahe von Lötstellen und verursachten beim Brillenträger verständlichen Ärger. Hinzu kam, dass Reparieren oft unmöglich war.

Über Titaneigenschaften, Schadensursachen und Abhilfe wird in den beiden folgenden Teilveröffentlichungen berichtet.

Irrungen und Wirrungen

Wenn behauptet wird, „Titan ist nicht gleich Titan“ [3], dann kann eine solche Aussage schon irritieren. Was ist denn nun Titan, und was ist kein Titan?

Titan ist zunächst als chemisches Element mit dem Kurzzeichen Ti ein Leichtmetall und dank seiner herausragenden Eigenschaften Grund- oder Basismetall einer eigenen Werkstoffgruppe geworden. Man sollte deshalb von Titan-Werkstoffen sprechen.

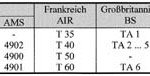

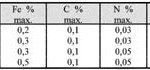

Reinsttitan (engl. pure titanium) mit einem Reinheitsgrad von 99,95 bis 99,99 Prozent ist als Werkstoff unbrauchbar und nicht bezahlbar. Technisches Reintitan (engl. commercially pure titanium – kurz c.p. titanium) enthält abgestuft in mehreren Sorten 0,4 bis 1 Prozent „Verunreinigungen“ bzw. nicht störende Begleitelemente aus dem Schmelzprozess [Eisen (Fe), Sauerstoff (O), Kohlenstoff (C), Wasserstoff (H), Stickstoff (N)]. Diese Werkstoffgruppe ist in vielen Ländern genormt, leider mit jeweils anderen Bezeichnungen. Tabelle 1 enthält einige Beispiele nationaler Normung. Die amerikanische Kennzeichnungsweise nach ASTM (American Society for Testing and Materials) mit Güteklassen (engl. grade) und fortlaufenden Nummern hat sich weltweit eingeführt. Die chemische Zusammensetzung dieser „mikrolegierten“ Titansorten gibt Tabelle 2 wieder. Dabei fällt auf, dass von den fünf Begleitelementen vier Nichtmetalle sind. In der Folge von Grade 1 bis 4 nehmen die Sauerstoff- und Eisengehalte zu, wodurch die Werkstoffe fester und härter werden, ihr Umformvermögen jedoch stark abfällt. Ähnlich zusammen gesetzt sind die Reintitansorten Ti1 bis Ti4 nach DIN 17 850. Ihre oberen Grenzwerte sind allerdings niedriger als die ASTM-Werte.

Die weitaus meisten Titan-Werkstoffe sind Legierungen mit den verschiedensten Metallen und mit unterschiedlichen Mengenanteilen. Wer erkennt schon, dass Ti-6–4, Grade 5, TIKRUTAN LT31 und 3.7164 Bezeichnungen für ein und den selben Werkstoff sind? Die bekannteste und einsatzhäufigste Legierung besteht aus 6 Gewichts-Prozent Aluminium (Al), 4 Gewichts-Prozent Vanadium (V), Rest Titan, mit der verständlichen metallurgischen Bezeichnungsweise TiAl6V4, eine (a + b)-Legierung. Was a- und b-Titan bedeuten, wird im 2. Teil dieser Veröffentlichungsreihe erläutert.

Gegenwärtig gibt es schon weit über 100 Titanlegierungen. Davon werden etwa 25 Prozent technisch genutzt, viele sind in der Entwicklungs- und Erprobungsphase. Die wenigsten davon sind genormt. Sie erhalten von den Hersteller- oder Handelsfirmen oft geheimnisvolle oder phantastische Namen, deren Zuordnung zur metallurgischen Schreibweise nur Eingeweihten möglich ist. So hat z.B. eine „Halblegierung“ (engl. half alloy) Eingang als Fassungswerkstoff gefunden. Was ist wovon halb? Die Legierungsbezeichnung lautet TiAl3V2,5 und meint von der oben erläuterten Legierung die jeweils halben Gehalte von Aluminium und Vanadium. Was sagen jedoch Bezeichnungen wie „Super-Beta“, „Million-Beta“, „Tri-eyes“ aus? Eine japanische Firmenschrift über speziell entwickelte Fassungswerkstoffe [4] hat nicht unerheblich für Verwirrung in der Augenoptikerbranche gesorgt.

Auf einen Standard besonderer Art der Optical Industry Association (O.I.A.), einem amerikanischen Industrieverband, soll abschließend hingewiesen werden [5]. Diese Vereinigung hat sich eine eigene Ansicht von „pure titanium“ gebildet. Brillenfassungen, deren Metallteile zwischen 90 und 100 Gewichts-Prozent Titan enthalten (ausgenommen

Zellenden, Stegplättchen, Scharnierschrauben und Beilagen), dürfen mit „pure titanium“ gekennzeichnet werden und sich mit dem eingetragenen Gütesiegel Titanium-100™ schmücken.

Hintergrund dieser zweifelhaften Bemühungen dürften „Schwarze Schafe“ der Branche sein, die Titanbrillenteile mit solchen aus anderen Werkstoffen (außer nickelhaltigen) ergänzen wollen. Denn: Reintitan-Werkstoffe mit 90 bis 99 Gewichts-Prozent Titan gibt es bekanntlich nicht. Titan Grade 4 nach ASTM enthält mindestens 99 Prozent Titan, und das ist nicht der bevorzugte Brillenwerkstoff. Eine andere Deutung dieser „Vorschrift“ wäre, dass Titan-Werkstoffe bis zu 10 Prozent andere Metalle, also Legierungselemente, enthalten dürften. Aber auch das ist fragwürdig und unsinnig, weil eine Titanlegierung kein „pure titanium“ sein kann. Außerdem schließt diese Sichtweise den Einsatz der hochwertigen Beta-Titanlegierungen, die alle mehr als 20 Prozent Legierungsmetalle enthalten, von vorn herein von diesem „Gütesiegelbereich“ aus.

Der Zusatz „pure“ soll offensichtlich dem Kunden die Titanfassung noch wertvoller und prestigeträchtiger erscheinen lassen. Das täuscht und verunsichert, denn 1. kann an einer Titanfassung nicht alles aus Titan sein und 2. gibt es wertvollere Titanwerkstoffe – auch für die Brillenindustrie – die kein „pure titanium“ sind. Eine ehrlich und sorgfältig gefertigte Titanbrillenfassung unter Beachtung aller Besonderheiten dieses Werkstoffs bedarf dieses Zusatzes „pure“ nicht.

Literatur:

- 1. Kramer, K.-H.: Anwendungsgebiete von Titan – ein kritischer Überblick Metall 43 (1989) 2, S. 137 – 141

- 2. Chino, S. u.a.: Application of titanium to eyeglass frames, vacuum bottles, and other consumer goods (Anwendung von Titan für Brillenfassungen, Isolierflaschen und andere Konsumgüter) Nippon Steel Technical Report 62 (1994) S. 29 – 33

- 3. Koberg, M.: Alles Titan, oder was?, Focus 20 (2000) 9, S. 23 – 25

- 4. -: New Excellent Materials for Optical Frames (Neue ausgezeichnete Werkstoffe für Brillenfassungen)SMI Technical Report No. 001, June 1999; Japan

- 5. -: Der neue O.I.A.-Standard www.wehpke.de/docs/voe-oia- stand.htm

Teilen: