Was versteht man unter „Zentrieren“?

Beim Anfertigen einer Brille muss der Optiker unter anderem die Gläser „richtig zentrieren“ und die Fassung „richtig anpassen“: Im Zusammenhang mit diesen Arbeiten findet also sowohl eine optische als auch eine anatomische Brillenanpassung statt.

Der Begriff „Zentrieren“ wird dabei in der Augenoptik in verschiedenen Bedeutungen gebraucht. Der Augenoptiker versteht darunter die richtige Lage der Brillengläser zu den Augen. Diejenige Definition aus den DIN-Normen, die dem Thema „optische Brillenanpassung“ zugeordnet werden kann, lautet:

„Optische Brillenanpassung ist die Zusammenfassung aller Tätigkeiten, durch welche die Lage der Gläser zur anatomisch bereits angepassten Fassung so festgelegt wird, dass die Korrektionswirkung nach dem Einschleifen in die Fassung die gleiche wie bei der Refraktions- bestimmung ist.“

(so stand es in der alten DIN 58208).

Diese Aussage ist unstrittig und lässt sich in leicht abgewandelter Form an vielen Stellen nachlesen (siehe Beispiele in „Extras“).

Optische Brillenanpassung findet also nicht nur im Anpassraum (z. B. bei der PD-Messung) statt, sondern auch in der Werkstatt. Tätigkeiten wie Ausmessen der Fassung, Anzeichnen, Zentrieren, Schleifen sowie Einsetzen der Gläser und schließlich auch Kontrolle und Ausrichten der fertigen Brille gehören dazu. Die meisten dieser Werkstattarbeiten sollen in diesem Abschnitt als Teil der „Zentrierlehre“ betrachtet werden.

Grundlagen des Zentrierens

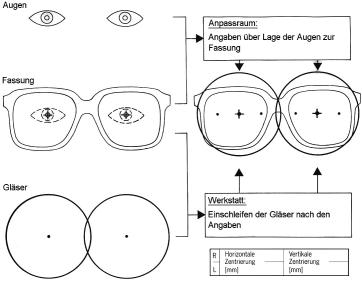

„Zentrieren“ findet also beim Augenoptiker im wesentlichen in zwei Arbeitsbereichen statt: Der Anpasser im Laden ermittelt zunächst die für den Kunden erforderlichen Zentrierdaten (z. B. PD und Höhe/n) an bzw. mit der vor-angepassten Brillenfassung. Im weiteren Arbeitsablauf muss der Optiker dann in der Werkstatt versuchen, diese Werte in der Brille so genau wie möglich zu realisieren. Dabei müssen die folgenden drei Gruppen von Angaben richtig zusammenpassen (siehe Abbildung 1.01):

- Messpunkte der Augen

- Messpunkte der Brillen- fassung

- Messpunkte der Brillengläser

In jedem dieser drei Bereiche gibt es allerdings ein eigenes Bezugssystem. Diese Bezugssysteme legen alle für die Zentrierarbeit wichtigen Punkte und Maße fest. Da die Werkstatt nur Fassung und Brillengläser vorliegen hat, muss der Anpasser die Informationen über die Lage der Augen zur Fassung in geeigneter Form an die Werkstatt geben. Das kann auf verschiedene Weise geschehen (z. B. als Millimeterwert für PD und Höhe[n] auf der Karteikarte, als Messscheibe mit Zentrierangaben [„Zentrierkreuz“], als Anpassfoto des Kunden mit aufgesetzter Brille o. ä.).

- Die Messpunkte der Augen sind die Pupillenmitten (… beim „Blick in die Ferne“, d. h. für Fernbrillen beispielsweise mit parallelen Fixierlinien und einer gewohnten Blickneigung). (siehe Abb. 1.02)

- Bei den Brillengläsern wird ein Bezugpunkt „B“ für das Einschleifen benötigt. In diesem Punkt hat das Brillenglas die gewünschte dioptrische Wirkung. (Vereinfacht ist dieser für uns zunächst in diesem Zusammenhang der optische Mittelpunkt des Brillenglases „O“ .) (zu „B“ bzw. „O“ siehe Kap. 2; Sammellinse mit Brennpunkt siehe Abb. 1.03)

- An Fassungen und Formscheiben dreht sich (in der Regel auch im Wortsinn) alles um den geometrischen Mittelpunkt „C“ innerhalb der Scheibe nach dem Kastensystem. (siehe Abb. 1.04 und Abb./Tab 1.06)

Arbeitsaufträge

Arbeitsauftrag 1:

Welche Daten auf einem Formular für einen Brillenauftrag / einer Karteikarte bzw. Arbeitskarte lassen sich den oben genannten drei Bereichen zuordnen?

Arbeitsauftrag 2:

Stellen Sie wichtige Aussagen/Fakten bzw. Daten zu (sphärischen) Plus- und Minusgläsern zusammen!

Arbeitsauftrag 3:

Fertigen Sie von Hand eine Formscheibe nach Angabe bzw. passend zur gegebenen Fassung (Abb. 1.05)!

Ihre Resultate zu den Arbeitsaufträgen 1 bis 3 können Sie mit den Ergebnissen in der nächsten Folge vergleichen.

1. Das Maßsystem der Brillenfassung

Welcher Punkt der Brillenfassung als „Ausgangspunkt“ für das Zentrieren benötigt wird, ergibt sich aus der Werkstattarbeit und aus der Konstruktion der Maschinen und Geräte:

- – Die Achse des Zentriergerätes verläuft durch den Formscheibendrehpunkt. (vgl. Abb. 1.07)

- – Der Sauger/Klebeadapter wird so auf das Glas gesetzt, dass er die Lage des Formscheibendrehpunktes vom Zentriergerät zum Automaten überträgt (also: geometrischer Mittelpunkt des Saugers/Klebeadapters = Formscheibendrehpunkt).

- – Das Glas dreht sich im Automaten (mit der Glashaltewelle) um den Formscheibendrehpunkt.

Deshalb muss für die übliche Zentrierarbeit die Lage des Formscheibendrehpunktes innerhalb der zu verglasenden Fassung genau bekannt sein.

Auch die gebräuchlichen CNC-Schleifmaschinen in den Optikerwerkstätten legen für die Berechnung der erforderlichen Zentrierung den geometrischen Mittelpunkt (der Scheibe) zugrunde. Für das Handschleifen der Gläser jedoch kann dieser Punkt – je nach Vorgehensweise – entbehrlich sein.

▶ Die Messpunkte der Brillenfassung sind die Formscheibendrehpunkte.

Die DIN- und EN- (sowie die ISO-) Normen legen fest, dass Brillenfassungen nach dem Kastensystem (boxing-system) vermessen und bezeichnet werden (Abb./Tab. 1.06 und Abb. 1.08). Der geometrische Mittelpunkt des Rechtecks (= Kastens) um das Brillenglas oder um die das Brillenglas ersetzende Formscheibe wird als Formscheibenmittelpunkt (= geometrischer Mittelpunkt C) definiert. Wenn eine Formscheibe exakt nach Kastenmaß gefertigt ist, befindet sich genau an dieser Stelle die große Mittelbohrung für die Aufnahme der Formscheibe im Schleifautomaten bzw. der entsprechende Bezugspunkt für die Berechnungen des CNC-Automaten.

Für die Bemaßung von Brillenfassungen wird in Deutschland das Kastensystem nach DIN EN ISO 8624 so wie zuvor nach RAL-RG 915 (boxing-system) bevorzugt bzw. festgelegt. Es wurde deshalb in diesen Normen verankert. [Das früher noch manchmal verwendete Messliniensystem (da-tumline-system) ist kaum mehr im Gebrauch; es soll auch im Interesse einer einheitlichen Bezeichnungsweise ( … ) nicht mehr verwendet werden.“ (DIN 58200, alte Ausgabe) ]

1.1. Zur Ermittlung der Lage von C

Die Lage des Formscheibendrehpunktes kann aus den Angaben über die Fassungsmaße errechnet werden. Die Fassungshersteller gravieren oder stempeln Scheibenlänge und Abstand zwischen den Gläsern (früher: Brückenweite) in (ganzen) Millimetern in ein Teil der Fassung ein. Scheibenhöhen sind auf Fassungen nicht angegeben, selten auf Formscheiben (nur weniger Hersteller; falls vorhanden, Angabe in bzw. mit Zehntel-mm; siehe Abb. 1.09). Benötigt wird für die Horizontalzentrierung der Abstand des Formscheibendrehpunktes von der Fassungsmitte (= der vertikalen Symmetrieachse), für die richtige Vertikalzentrierung ist dessen Abstand zum unteren Kastenrand/der unteren Scheibenkante erforderlich (Abb. 1.10).

Die Erfahrung zeigt aber, dass die Angaben zu Fassung und Formscheibe nicht immer ganz richtig sind. Es treten Abweichungen durch Fabrikationsungenauigkeiten, Stempel- bzw, Gravierfehler usw. auf. Deshalb ist es besser, wenn diese Maße in der Werkstatt durch Messen ermittelt bzw. überprüft werden. Dabei sollte aber in jedem Falle eine Messgenauigkeit von weniger als 0,5 mm Abweichung erreicht werden.

Das direkte Messen des Scheibenmittenabstandes ist meist problematisch. (Leider sagen die Optiker oft noch „Fassungs-PD“ zu dieser Strecke!) Die Verwendung von Linealen wie z. B. einem PD-Stab führt in der Regel zu keinen sehr genauen Ergebnissen (Abb. 1.11). Es muss nach Kastenmaß gemessen werden, aber die Punkte, zwischen denen die Messung erfolgen soll, liegen selten auf gleicher Höhe der Fassung. Bessere Messgenauigkeit liefert das Ermitteln der Einzelstrecken Scheibenlänge und Abstand zwischen den Gläsern (der früheren „Brückenweite“).

– Die Messung der Scheibenlänge a

Das direkte Messen der Scheibenlänge an der Fassung ist ebenso ungenau wie die Messung des Scheibenmittenabstandes, weil ebenfalls „nach Kasten“ gemessen werden muss. Fast nur bei in sich vertikal symmetrischen Scheiben (z. B. kreisförmigen, pantoskopischen o. ä.) lassen sich hier gute Messergebnisse erzielen. Bei modernen Scheibenformen jedoch ergeben sich meist beträchtliche Abweichungen bzw. Messfehler (Abb. 1.12). Die alte Norm RAL-RG 915 gab eine Messmethode an, die zwar umständlich war bzw. ist, aber zu exakten Resultaten bei der Messung der Scheibenlänge führt.

[Die Berechnung erfolgt aus dem Zusammenhang: „Hilfsmaß minus Abstand zwischen den Gläsern geteilt durch zwei“ (siehe Abbildung 1.13).]

– Die Messung des Abstandes zwischen den Gläsern d

Der Abstand zwischen den Gläsern (früher: die „Brückenweite“) einer Fassung wird an der engsten Stelle der Brücke von Scheibenkante bis Scheibenkante gemessen. Dies kann z. B. mit einem Spezialmessschieber geschehen, der mit seinen Messspitzen ein direktes Messen in der Nut ermöglicht (Abb. 1.14). Für „normale“ Fassungen mit einer Nut zur Aufnahme der Brillengläser mit einer Spitzfacette gilt (zumindest näherungsweise): Scheibenkante = Facettenspitze = Nutgrund.

1.2. Fehlermöglichkeiten

Diese Berechnungen und Messungen liefern aber nur dann richtige Ergebnisse, d. h. die genaue Lage des Punktes C, wenn Fassung und Formscheibe nach Kastenmaß hergestellt wurden. Das ist zwar bei den meisten in Deutschland gelieferten Formscheiben der Fall, aber es gibt (leider) Ausnahmen.

In der früheren DIN 58200 hieß es auch nur: „Für die Bemaßung der Brillenfassungen wird in Deutschland das Kastensystem (boxing-system) nach RAL-RG 915 bevorzugt.“ Demnach durften also auch andere Messsysteme verwendet werden.

Heutzutage stellt sich diese Problematik in der Regel nicht mehr, sofern die Formen der Fassungen vor dem Schleifen der Gläser mit einem Tracer eingelesen (Beispiel in Abb. 1.15), mit einem geeigneten Gerät eingescannt oder aus einem Datenspeicher abgerufen werden.

– Abweichungen vom Kastenmaß

Aus den oben erwähnten Problemen ergibt sich aber, dass immer dann Fehler entstehen, wenn die Messungen und Zentrierberechnungen mit bzw. an Fassung und Formscheibe zwar nach Kastenmaß erfolgen, der Hersteller aber nicht nach Kastenmaß fertigt (siehe Beispiel in Abb. 1.16). Diese Abweichungen machen sich am Ende in einer fehlerhaften Zentrierung der Brille bemerkbar. Deshalb sollten alle Formscheiben und Fassungen das Symbol des Messsystems (also ein ` für Rechteck/„Kasten“ [engl. = box] ) tragen und zusätzlich ausreichend genau nach diesem System gefertigt sein.

– Das Messliniensystem

Neben Fassungen und Formscheiben nach Kastensystem gibt es noch wenige Altbestände an Formscheiben, die nach dem Messliniensystem vermessen und bezeichnet sind (vorwiegend aus Frankreich). Bei einem Vergleich mit dem Kastensystem zeigt sich, dass nicht nur die Angaben und Messungen auf einen anderen Ort, nämlich die Messlinie, bezogen sind, sondern auch als Konsequenz daraus die Lage des Formscheibendrehpunktes anders ist. Auch eine Festlegung der Formscheibenbohrung auf die halbe Scheibenhöhe gibt bzw. gab es beim Messliniensystem nicht. Trotzdem befindet sie sich aber bei vielen Messlinienscheiben auf b/2 (nach Kasten). Siehe dazu Abb. 1.17 bis 1.19.

In Abbildung 1.18 wurden zwei gleiche Fassungen einmal nach dem Kastensystem und einmal nach dem Messliniensystem vermessen und jeweils eine dazugehörige Formscheibe betrachtet. Trotz gleicher realer Größe der Fassungen ergibt sich bei Kastenmaß ein Mittenabstand von 66 mm und bei Messlinie einer von 70 mm. Auch die Werte für die Scheibenlängen und die Abstände zwischen den Gläsern (früher: „Brückenweite/n“) weichen voneinander ab. Beim Übereinanderlegen der beiden Formscheiben (gleicher realer Größe) kann man erkennen, dass die beiden Formscheibendrehpunkte nicht an der gleichen Stelle liegen. Außerdem tragen die beiden Formscheiben voneinander abweichende Größenangaben. Bei der Messlinienformscheibe (Größenangabe 46) liegt der Punkt C um 2 mm weiter außen als bei der Kastenmaßformscheibe (Größenangabe 50). Dies zeigen die Abbildungen 1.20a und 1.20.b. Die Auswirkungen auf die Zentrierstrecken werden später besprochen.

Wenn beim Ermitteln der Zentrierstrecken und beim Ausmessen von Fassung und Formscheibe durchwegs dasselbe Messsystem angewandt wird, so sind keinerlei Zentrierprobleme zu erwarten. Werden aber z. B. nach Kastenmaß die Zentrierung errechnet bzw. die Fassung nachgemessen, zum Schleifen der Gläser jedoch eine Messlinienformscheibe benutzt (wobei die Unterschiede in den Größenangaben auffallen müssten!), dann ergibt sich daraus ein Zentrierfehler an der fertigen Brille (hier von insgesamt 4 mm). Andere mögliche Fehlerquellen sind dabei noch nicht berücksichtigt.

– Bemaßung „ohne System“

Bei der Verwendung von Formscheiben für das (Automaten-)Schleifen können jedoch auch auch Formscheiben auftauchen, deren Vermaßung keinem der beiden genannten Maßsysterne folgt.

Die Drehpunkte solcher Formscheiben liegen dann beispielsweise weder im geometrischen Mittelpunkt des umschriebenen Rechtecks (wie beim Kastenmaß) noch auf halber Scheibenlänge und/oder -höhe nach Messlinie oder Kasten. Solche Formscheiben werden oft als „dezentriert“ bezeichnet. Die Abbildung 1.22 zeigt ein Beispiel dazu. Es ist jedoch nicht allzu schwer, auch damit die Gläser richtig zu zentrieren. Man braucht dazu lediglich die genaue Lage der Formscheibenbohrung zu ermitteln, am besten durch das Ausmessen der horizontalen und vertikalen Abstände zu den Kastenrändern. Zur Berechnung der entsprechenden Zentrierstrecken ist dann ebenfalls ein geeigneter Weg einzuschlagen: Hier bietet sich der unmittelbare Vergleich mit den Einzelabständen bzw. den Einschleifhöhen an. (Siehe dazu ein späteres Kapitel.)

Harald Eggl

Teilen: